Dans la partie 2 , qui est la suite de “Froid05-Mon premier montage-partie 1-installation d’un groupe de condensation compresseur ouvert” je vais aborder la recherche de schéma électrique et le câblage de l’installation.

Dans la partie 2 , qui est la suite de “Froid05-Mon premier montage-partie 1-installation d’un groupe de condensation compresseur ouvert” je vais aborder la recherche de schéma électrique et le câblage de l’installation.

Avertissement – Avertissement -Avertissement

Ce document n’est qu’une aide, un support pour les révisions des bases des sujets qu’ils traitent.

Il peut y avoir des erreurs et des inexactitudes, gardez toujours ça en tête.

Si vous voulez signaler des erreurs ou apporter des précisions, vous pouvez laisser un commentaire en bas de l’article.

Qr_CODE

VIDÉO YOUTUBE

Sommaire.

2 Le matériel de l’installation.

2.1 Le groupe de condensation.

2.7 Le disjoncteur uni+neutre (disjoncteur phase neutre).

3 La recherche du schéma électrique.

4 Le câblage de l’installation.

4.2 La qualité des connectiques.

4.3 La qualité des presses étoupe.

4.4 Quelques exemples d’armoires et de réalisations.

4.5 Pourquoi il faut bien repérer tous les conducteurs et câbles.

4.6 Quelques exemples de borniers et de marquage de câble.

0 Introduction

Après avoir fait la partie fluide, je vais faire la partie électrique, câbler l’armoire et raccorder les éléments de la machine frigorifique. Pour cela j’ai besoin d’un schéma électrique et si je n’ai pas de schéma électrique je dois le faire, un électricien travaille toujours avec un plan.

Pour faire un schéma électrique, la règle d’or c’est d’avoir un cahier des charges précis. Une fois que l’on a le cahier des charges, il suffit de le traduire en schéma électrique et de sélectionner le matériel électrique à mettre dans l’armoire.

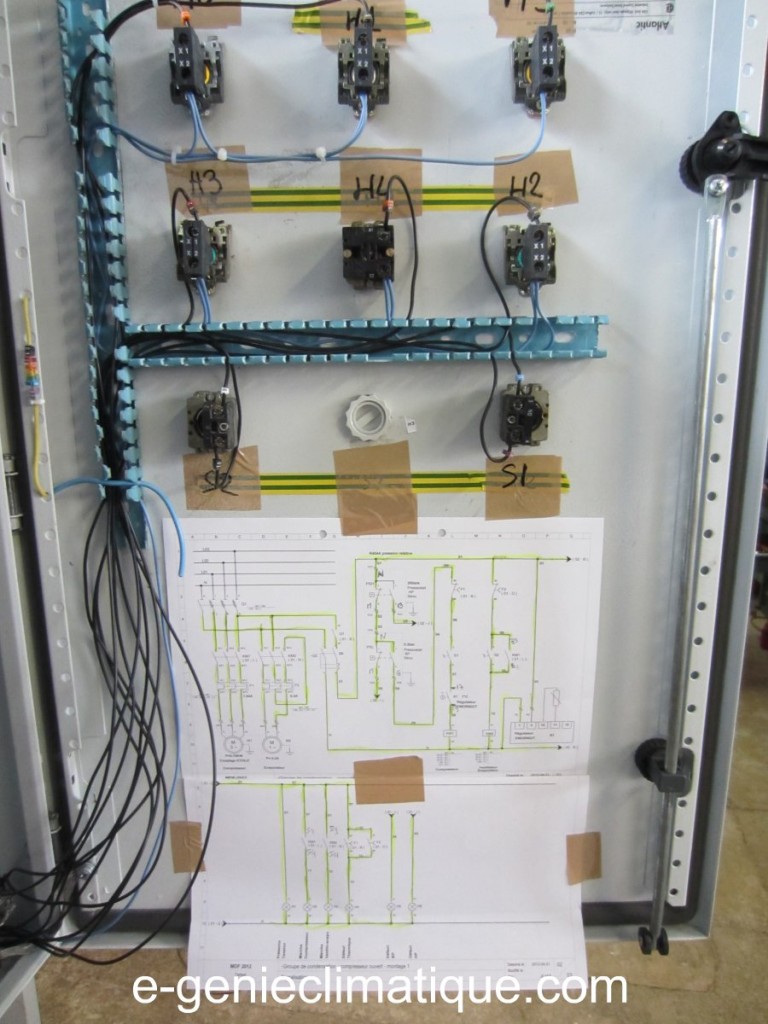

AVERTISSEMENT : L’armoire que vous verrez est une sorte de platine pédagogique, c’est-à-dire que l’objectif de cette armoire est de faire câbler l’apprenant (le stagiaire) et de faire comprendre le système de contrôle / commande de la machine frigorifique. Dans le monde réel cette installation n’est pas vendable ( en tout cas dans l’industrie), car : il n’y a pas d’embout sur les conducteurs souples, pas de manchons, les presses étoupes ne sont pas adapté, la sélectivité n’est pas bonne, etc.Si un électricien industriel devait travailler comme ça, il ne travaillerait pas longtemps (en tout cas en intérim).

Et si un électricien industriel passe par là qu’il ne soit pas choqué par les photos, car moi ce genre d’armoire ça m’a toujours choqué, mais l’objectif de cette armoire est de comprendre le système de contrôle commande de la machine frigorifique.

À la fin de l’article, je vous montrerai des armoires un plus correctes.

1 Le cahier des charges

Dans ce premier montage, les choses sont simples. L’objectif d’une chambre froide c’est de maintenir une température de consigne choisie par le client pour un produit donné. Pour atteindre cet objectif, il va y avoir une régulation et les sécurités de bases pour protéger l’installation et l’utilisateur.

1.1 La régulation.

C’est grâce à la régulation que l’on pourra contrôler la température dans la chambre froide. Dans ce premier montage, la régulation est toute simple :

- Le régulateur contrôle le compresseur directement. Ça veut dire que si la température de consigne n’est pas atteinte le compresseur se met en marche pour évacuer les calories de la chambre froide par le biais de l’évaporateur. La sonde de température du régulateur est fixée sur la reprise d’air de l’évaporateur.

- Le ventilateur de l’évaporateur fonctionne dès que le compresseur fonctionne, un bouton tournant (commutateur 2 positions) permet une marche forcée du ventilateur quand le compresseur est à l’arrêt (c’est pour permettre un dégivrage manuel de l’évaporateur). Car en fonctionnement, à un moment ou un autre, l’évaporateur commencera à prendre en glace. La glace est un très bon isolant, c’est pour cela qu’il faut dégivrer.

1.2 La sécurité.

La sécurité est importante pour protéger la machine de la destruction et protéger les personnes qui évolueraient à proximité de la machine.

- Sur la ligne de sécurité il y a un un pressostat HP sécurité à réarmement automatique.

- Sur la ligne de sécurité, il y a un pressostat BP sécurité à réarmement automatique.

- Chaque moteur est protégé par un relais thermique. Si le relais thermique de l’évaporateur déclenche, ça n’empêche pas le compresseur de fonctionner. Si le relais thermique du compresseur tombe, ça n’empêche pas le ventilateur de l’évaporateur de marcher.

1.3 L’interface utilisateur.

C’est le moyen de “communiquer” avec la machine.

1.3.1 La commande.

- 1 bouton tournant : marche / arrêt de l’installation (lorsque le contact du bouton tournant est passant ET si la température de consigne n’est pas atteinte dans la chambre froide ET si les sécurités sont bonnes ALORS le contacteur de puissance du compresseur se ferme.

- 1 bouton tournant : marche forcée de l’évaporateur.

1.3.2 La signalisation.

- 1 voyant présence tension.

- 1 voyant marche compresseur.

- 1 voyant marche ventilo-évaporateur.

- 1 voyant défaut thermique.

- 1 voyant défaut BP.

- 1 voyant défaut BP.

2 Le matériel de l’installation.

Le client n’a pas de moyen, le matériel sera très basique sur ce montage.

2.1 Le groupe de condensation.

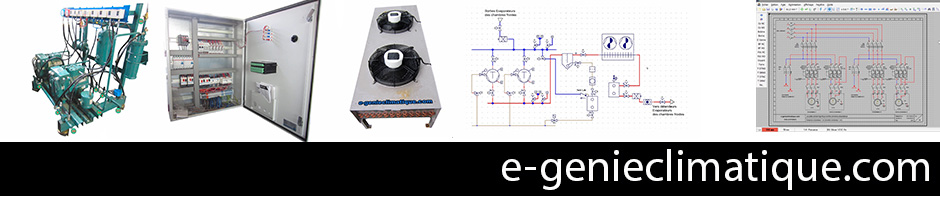

C’est un groupe de condensation avec un compresseur ouvert. Le moteur triphasé entraîne le compresseur, mais aussi l’hélice qui évacue la chaleur du condenseur. Pour choisir les bons relais thermiques, on a besoin de connaître la puissance du moteur. Tout est indiqué sur la plaque du moteur.

C’est un moteur en 230 / 400V. En France le réseau triphasé de base est de 230 / 400 VAC à 50 Hz. Il faudra faire le couplage du moteur, un moyen simple pour ne jamais se tromper sur le couplage du moteur en chantier c’est de prendre la plus petite valeur inscrite sur le moteur, ici c’est 230 V. Ce 230 V signifie que la tension nominale de la bobine (le bobinage ou l’enroulement dans le stator ) du moteur est de 230 V. Je sais que je suis sur un réseau de distribution en 230 / 400 V ce qui veut dire qu’entre phases j’ai 400V alors que l’enroulement du moteur ne peut supporter que 230V à ses bornes. Je dois coupler le moteur en ÉTOILE, entre une phase et le point étoile (point neutre) j’aurais 230V ce qui correspond bien à la valeur de tension nominale de la bobine du moteur) .

SI j’avais eu un moteur 400 / 690 V j’aurais couplé le moteur en TRIANGLE, car la tension nominale de la bobine pour un moteur 400/690V est de 400 V. Et comme je suis sur un réseau de distribution électrique 230 / 400V, entre deux phases j’ai bien 400V.

NOTE : Une erreur de couplage sur un moteur 230 / 400 V avec un réseau de distribution électrique 230 / 400 détruira le moteur. C’est pour ça qu’une règle d’or pour un électricien industriel c’est d’être sur à 100% du câblage de sa puissance. S’il y a le moindre doute, on ne câble pas. Suivant le type de moteur et du type de client la destruction d’un moteur peut avoir des conséquences professionnelles très graves pour la personne qui a commis la faute.

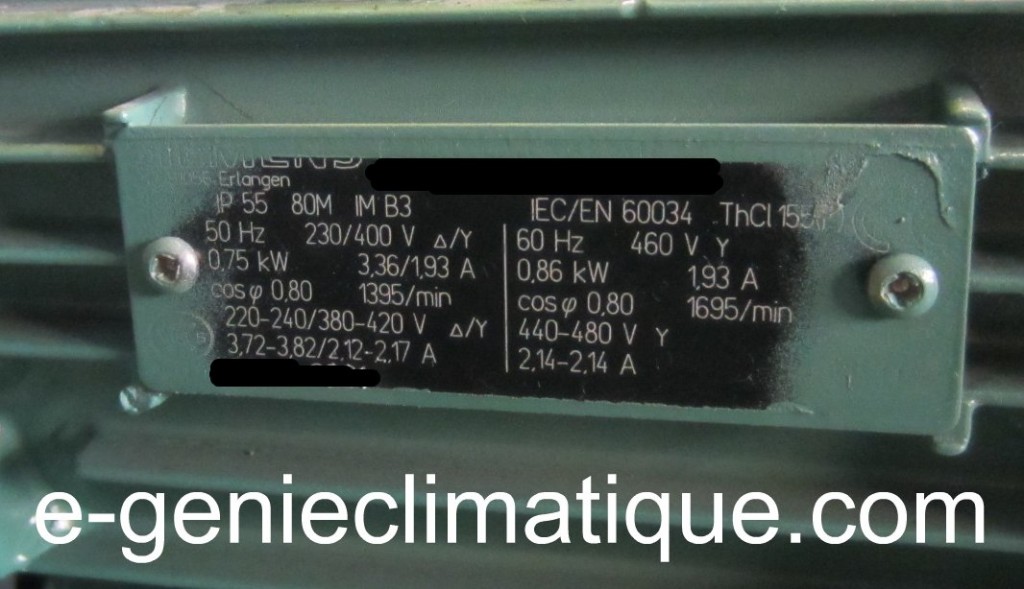

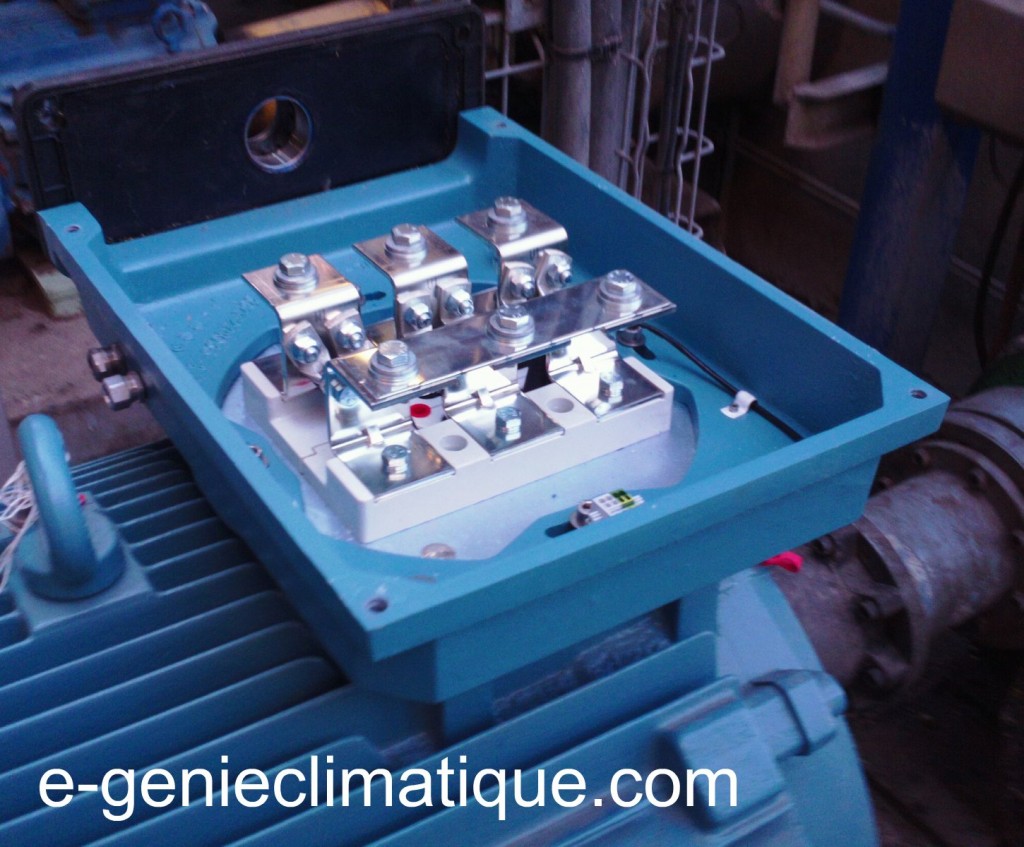

Voici la plaque à borne du moteur coupler en ÉTOLIE.

Sous le couvercle il y a un petit aide mémoire (qui ne sert à rien) sur les couplages.

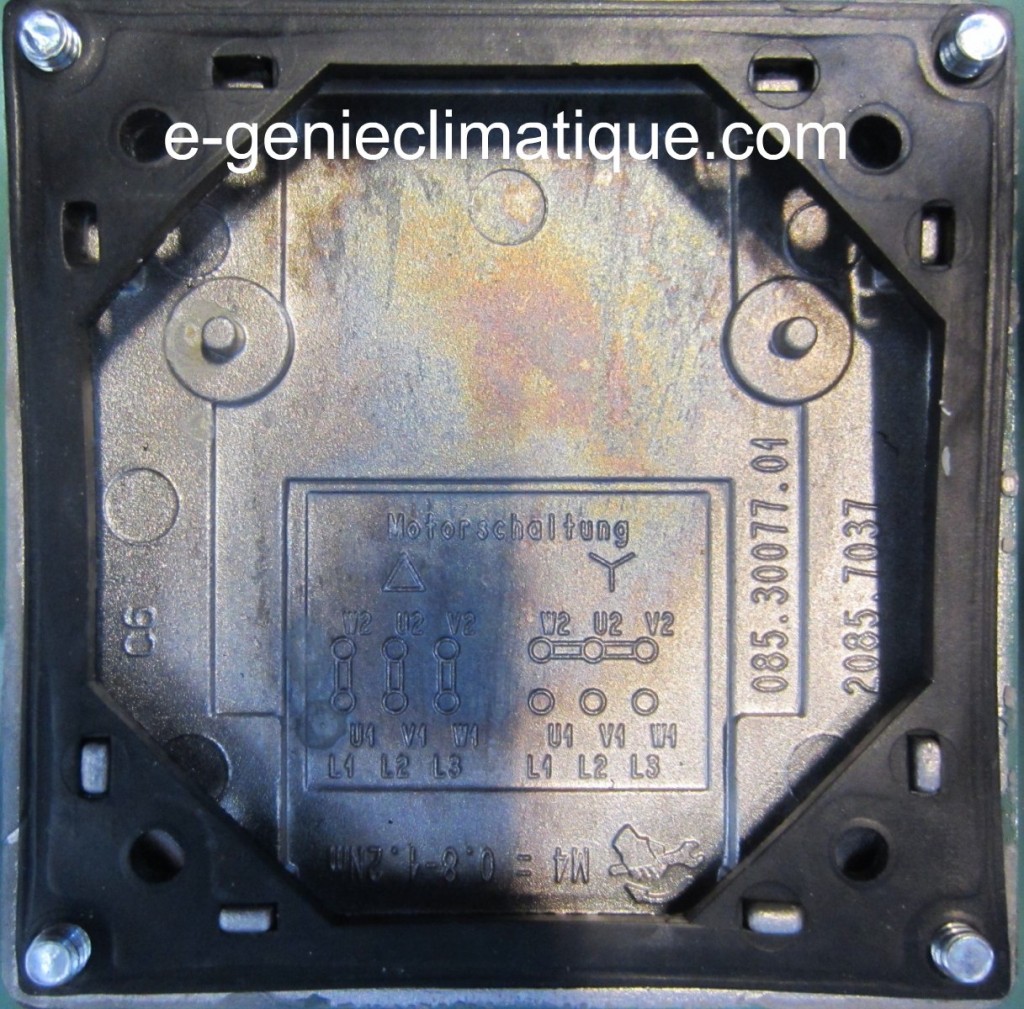

Lorsque la plaque qui donne les caractéristiques du moteur est en bon état c’est facile de savoir la manière dont il faut le coupler.

Mais des fois c’est beaucoup plus dur, par exemple sur ce chantier j’ai été amené à travailler sur un moteur de 210KW qui avait une trentaine d’années.

Voilà sa plaque moteur.

On n’y voit pas grand-chose.

C’est un moteur de 210KW.

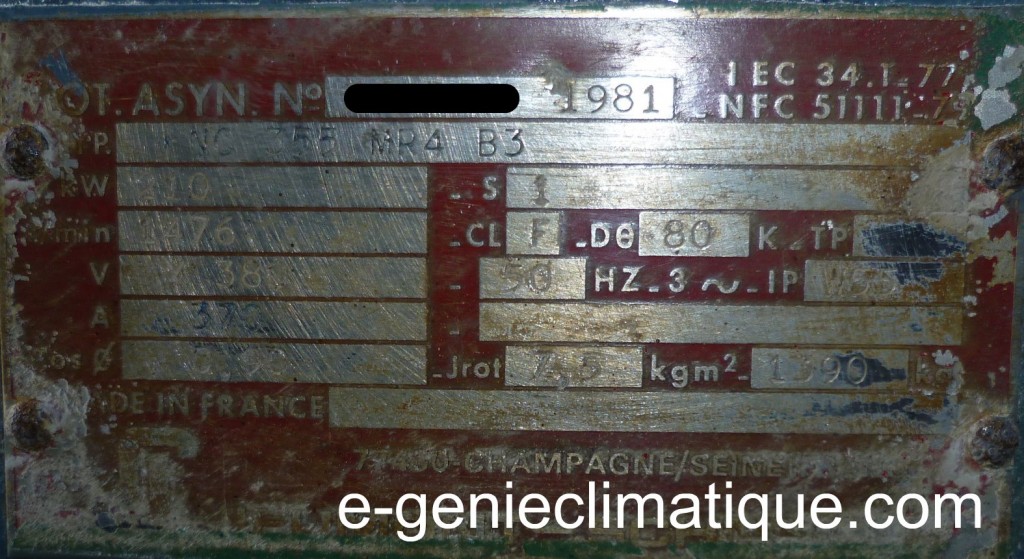

Voilà la plaque à borne de ce moteur.

Lorsqu’il a fallu câbler ce moteur je me suis posé la question du couplage, le problème c’est que le moteur avait été livré sans barrette de couplage (il revenait de l’entretien). On peut voir une plaque à borne classique avec 6 plots. On pourrait penser à un couplage ÉTOILE (400V / 690V ), mais en réalité non, si on regarde bien la photo, on peut voir sur le côté gauche les câbles des enroulements qui sortent du stator alors qu’à droite il n’y a rien. Le couplage des enroulements est déjà fait à l’intérieur du moteur. Sur ce moteur il n’y a pas besoin de mettre des barrettes de couplage.

Lorsqu’il a fallu câbler ce moteur je me suis posé la question du couplage, le problème c’est que le moteur avait été livré sans barrette de couplage (il revenait de l’entretien). On peut voir une plaque à borne classique avec 6 plots. On pourrait penser à un couplage ÉTOILE (400V / 690V ), mais en réalité non, si on regarde bien la photo, on peut voir sur le côté gauche les câbles des enroulements qui sortent du stator alors qu’à droite il n’y a rien. Le couplage des enroulements est déjà fait à l’intérieur du moteur. Sur ce moteur il n’y a pas besoin de mettre des barrettes de couplage.

On peut voir sur cette photo qu’il y a 6 câbles qui sortent du bornier du moteur.

On pourrait penser que c’est un démarrage ÉTOILE – TRIANGLE, mais en réalité ce n’est pas ça. Il y 6 câble parce que c’est plus facile de tirer et de raccorder sur un moteur des câbles de section 120mm2 que de tirer et de raccorder 3 câbles en 240mm2. On a tiré 3 phases qui ont été doublées sur chaque phase pour avoir la bonne section.

On pourrait penser que c’est un démarrage ÉTOILE – TRIANGLE, mais en réalité ce n’est pas ça. Il y 6 câble parce que c’est plus facile de tirer et de raccorder sur un moteur des câbles de section 120mm2 que de tirer et de raccorder 3 câbles en 240mm2. On a tiré 3 phases qui ont été doublées sur chaque phase pour avoir la bonne section.

Ça montre que lorsqu’on câble un moteur il faut rester méfiant et bien réfléchir avant de faire quoi que ce soit.

Un autre exemple de plaque à borne, on peut y voir le couplage ÉTOILE.

Un autre exemple ce petit moteur.

On peut voir sur ce moteur 3 barrettes. On pourrait penser que c’est un couplage TRIANGLE en réalité c’est un moteur monophasé, dont le condensateur sur la droite, à pris un coup de chaud. C’est un vieux moteur dont il a été impossible de retrouver le même modèle, il a été rebobiné.

Note : Les moteurs triphasés asynchrones à cage d’écureuil sont des moteurs très résistants qui peuvent fonctionner dans des milieux extrêmes comme celui-là, un milieu très poussiéreux.

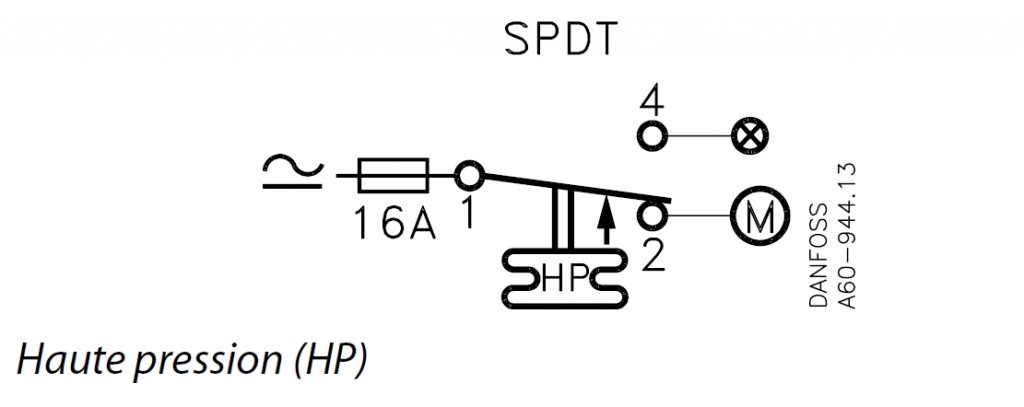

2.2 Le pressostat HP.

Dans cette installation le pressostat HP sécurité est a réarmement automatique. Le but du pressostat HP sécurité est d’arrêter le compresseur au-delà d’une valeur de pression réglée et des qu’il redescend sous une certaine pression, que l’on a réglée avec le différentiel, le contact du pressostat HP redevient passant et autorise le fonctionnement du compresseur. Sur le groupe de condensation, la pression maximum que peut supporter le groupe est inscrite sur la bouteille liquide et elle serait de 33 bars. Dans mon montage j’ai préréglé la valeur à 25 bars ce qui correspond à la température de condensation de 55°C avec du R404A. Cette température de condensation peut être atteinte l’été avec la canicule 40°C de température ambiante + 10°C (c’est le pincement entre Tk et la température ambiante) + 5°C de marge. Ça veut dire que lorsque j’éprouve la partie HP à l’azote je dois faire monter la pression au moins jusqu’à 25 bars.

Donc au-delà de la valeur de consigne que j’aurai réglée, c’est-à-dire 25 bars, le contact du pressostat doit s’ouvrir pour couper la chaîne de sécurité ce qui aura pour effet de ne plus alimenter le contacteur moteur du compresseur.

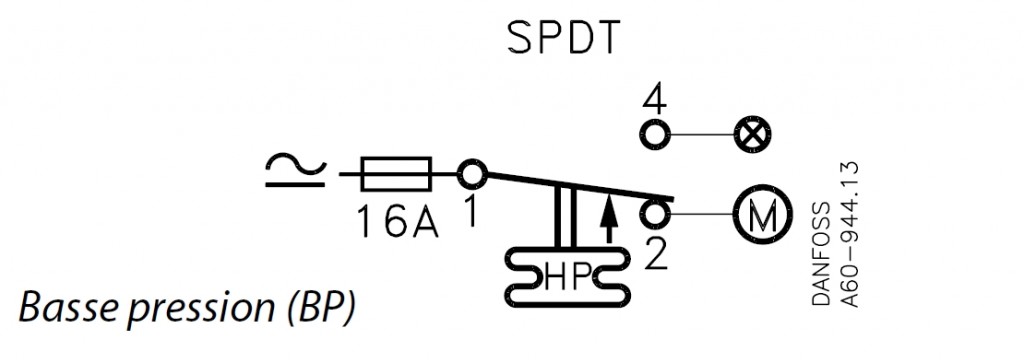

Le schéma électrique des contacts du pressostat HP par Danfoss.

On peut voir sur ce schéma le commun qui est en 1, on veut que tant que la consigne HP n’est pas atteinte le compresseur tourne, donc je peux voir mon retour en 2 et s’il la valeur de consigne est dépassée alors le contact bascule en 4 qui sera mon retour vers le voyant de défaut HP.

On peut voir sur ce schéma le commun qui est en 1, on veut que tant que la consigne HP n’est pas atteinte le compresseur tourne, donc je peux voir mon retour en 2 et s’il la valeur de consigne est dépassée alors le contact bascule en 4 qui sera mon retour vers le voyant de défaut HP.

On remarque que sur la photo de mon pressostat HP il n’y a plus de numéro. Je dois retrouver mon commun, mon contact NO et NC. Regarder la vidéo YouTube du pressostat BP le principe reste le même.

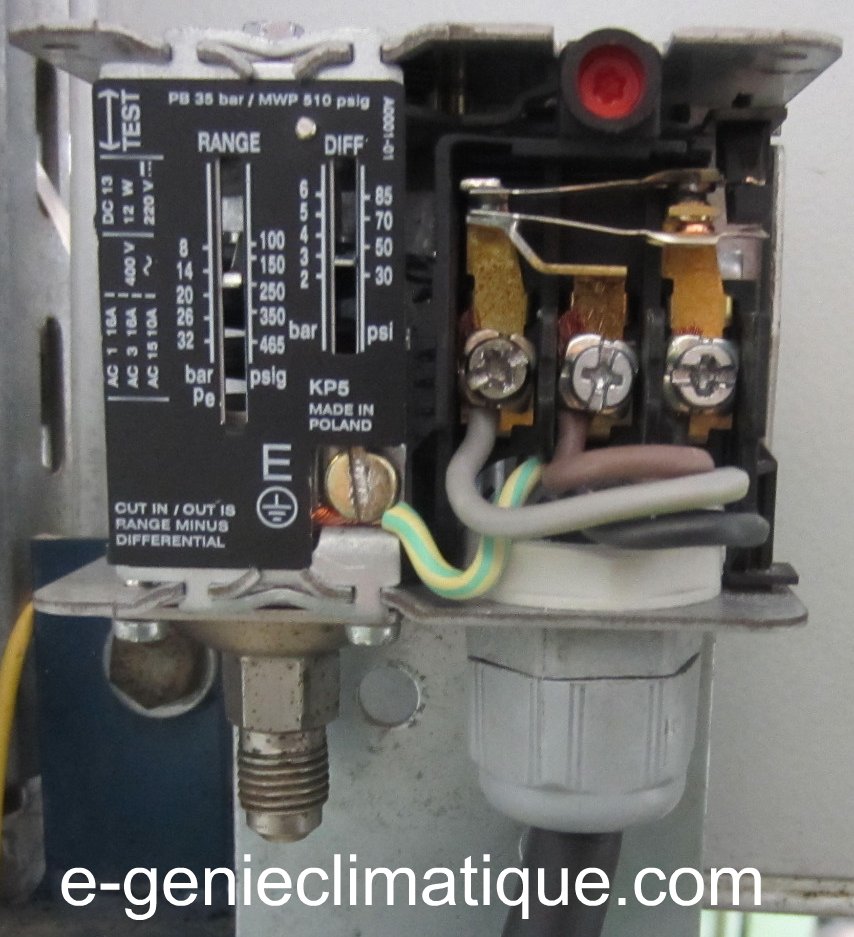

2.3 Le pressostat BP.

Dans cette installation le pressostat BP sécurité est à réarmement automatique. Le but du pressostat BP est d’arrêter le compresseur à une valeur qui est juste supérieur à la pression atmosphérique. Cette valeur sera ici réglée à 0.2 bar . On reste juste au-dessus de la pression atmosphérique pour empêcher l’air chargé d’humidité d’entrer dans le circuit frigorifique s’il y avait une fuite sur le circuit frigorifique. Si la pression remonte au-delà d’une certaine valeur, qui sera réglée avec le CUT IN du pressostat, le contact du pressostat BP devient passant et autorise la marche du compresseur, l’arrêt du compresseur est réglé avec le différentiel.

Le schéma électrique des contacts du pressostat HP par Danfoss.

On remarque que sur la photo de mon pressostat BP il n’y a plus de numéro. Je dois retrouver mon commun, mon contact NO et NC.

Regarder la vidéo YouTube du réglage du pressostat BP pour comprendre son fonctionnement en fonctionnement réelle.

La vidéo YouTube du réglage du pressostat BP

2.4 Le régulateur.

Je vais utiliser un régulateur Eliwell EWDR902T.

Vue de sa façade : On voit 1 bouton SET et 2 boutons pour incrémenter ou décrémenter une variable.

Vue du dessus : on peut voir les bornes de raccordements de la sonde de température, ici on utilise une sonde CTP adaptée à ce régulateur.

Vue de dessous : On peut voir le contact NO et NC du régulateur. C’est avec ça que le régulateur autorise ou non le fonctionnement du compresseur.

2.5 Le contacteur moteur.

Dans cette installation on a 2 moteurs à contrôler :

- Le moteur du compresseur.

- Le moteur du ventilateur de l’évaporateur.

Donc on a besoin de 2 contacteurs moteurs avec un pouvoir de coupure adapté.

2.6 Les relais thermiques.

Dans cette installation, on a 2 moteurs à protéger contre les surcharges.

Donc on utilisera 2 relais thermiques et pour ce montage des vieux relais thermiques.

2.7 Le disjoncteur uni+neutre (disjoncteur phase neutre).

La commande de cette installation sera en 230VAC. Les bobines des contacteurs et les voyants de signalisation seront en 230VAC. On va les protèger un disjoncteur phase neutre 2A.

2.8 Divers accessoires.

Les voyants en 230VAC et 2 boutons tournants.

2.9 Le moteur du ventilateur de l’évaporateur.

C’est un petit moteur monophasé qui consomme 0.27A.

3 La recherche du schéma électrique

Maintenant que l’on connaît les éléments de base, on va pouvoir faire le schéma.

Ce qui n’est pas normal dans cette armoire :

- Il n’y a pas d’interrupteur sectionneur sur l’armoire et ça c’est pas bon, car lorsque l’on veut faire une consignation électrique, on met un cadenas sur l’interrupteur sectionneur..

- La sélectivité n’est pas bonne, je protège avec le même sectionneur porte fusible ( avec des fusibles aM , 2 moteurs différents. Dans la réalité 1 moteur = 1 départ moteur.

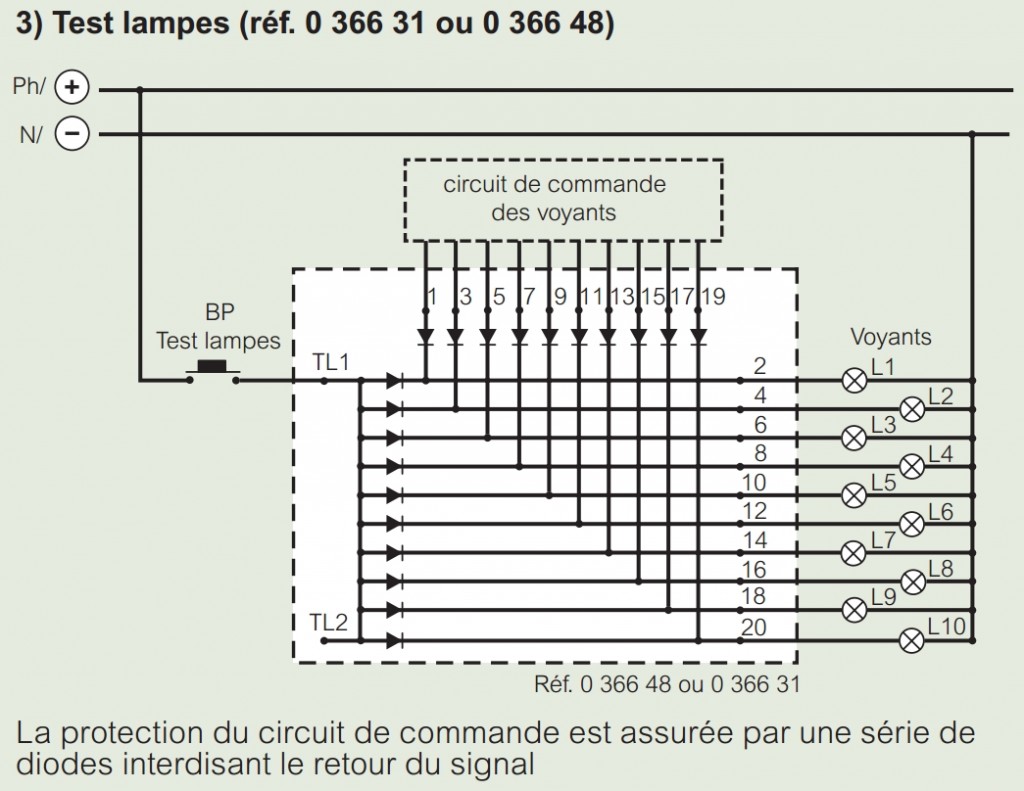

- Il n’y a pas de test lampe ( dans les armoires avec plein de voyants, il y a toujours un test lampe, car qui me dit que la lampe n’est pas HS)

- Il n’y a pas d’embout sur les conducteurs.

- Il n’y a pas de manchon sur les câbles.

Legrand fait un module test lampe, je l’ai déjà utilisé et ça ressemble à ça :

Le schéma de principe du test lampe (la première fois ça surprend, mais il n’y a rien de compliqué).

Le problème avec le matériel dont je dispose c’est que je dois faire avec.

Avec tous ces éléments, on peut faire le schéma électrique.

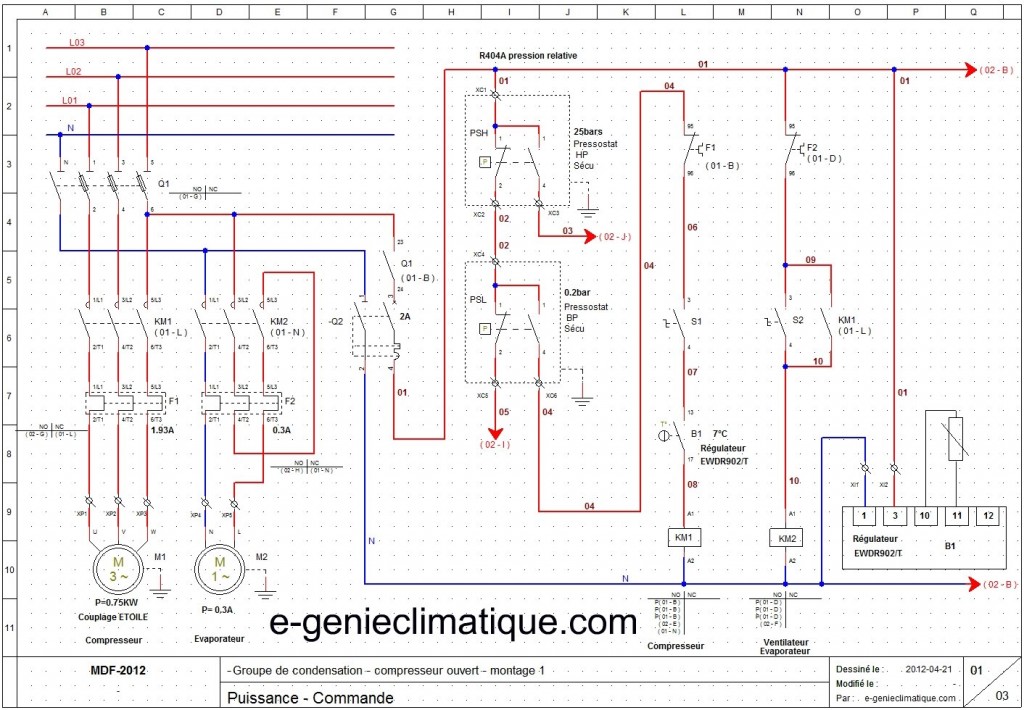

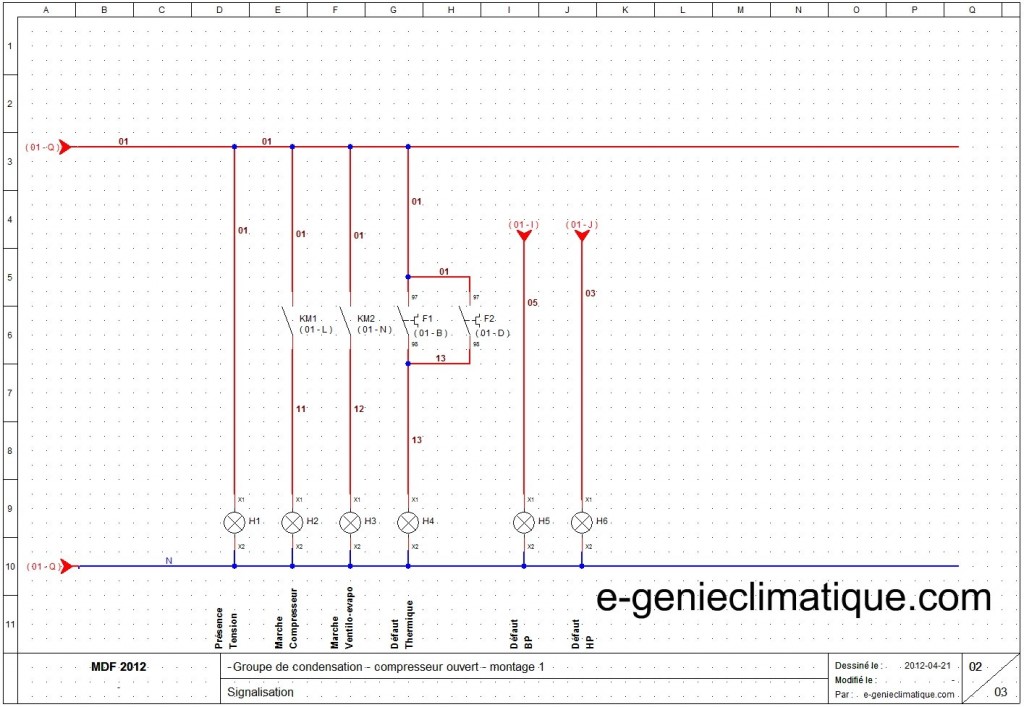

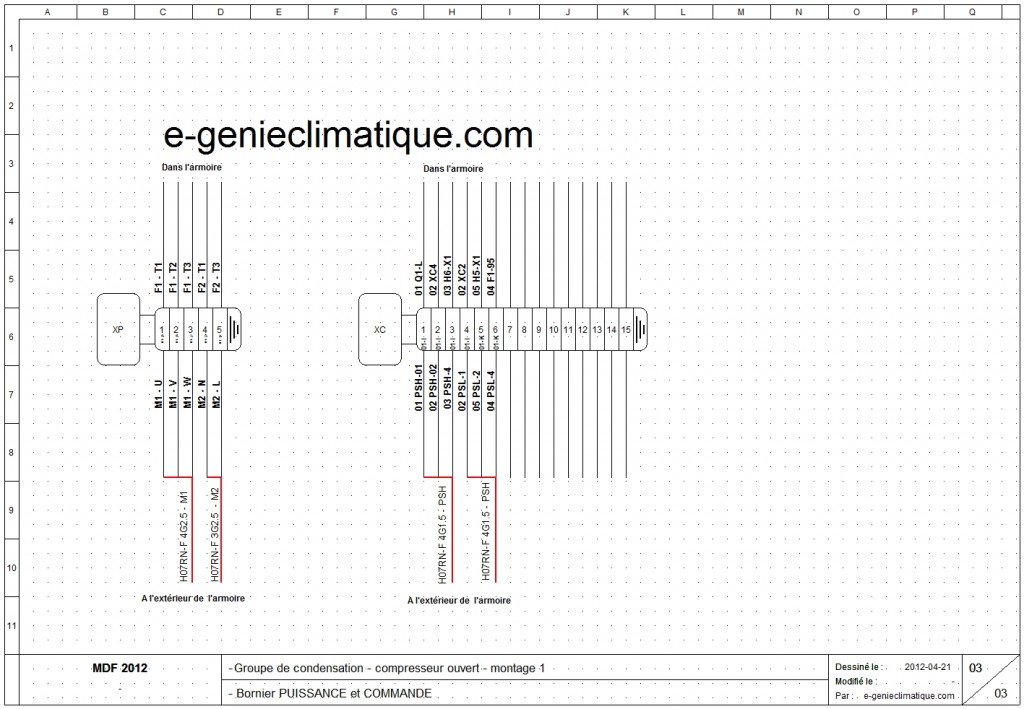

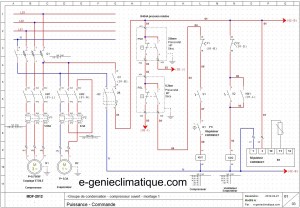

Ce schéma électrique contient 3 folios :

- 1 folio – Puissance / commande.

- 1 folio – Voyant de signalisation.

- 1 folio – Bornier de câblage.

Le folio Puissance / commande.

Le folio voyant de signalisation.

Le folio bornier câblage.

Pour dessiner ce schéma, j’ai utilisé une version de Xrelais qui s’appelle maintenant Winrelais.

Lorsque l’on est en chantier, les armoires arrivent déjà toutes faites. Il faut les poser et les raccorder. Le folio qu’on utilise c’est le folio bornier, les autres ne servent à rien en travaux neufs.

Les autres folios vont servir à la mise en service s’il y a un problème, pour faire le dépannage.

Pour les commentaires du schéma : voir la vidéo YouTube (quand elle sera faite fin 2012 voir début 2013).

4 Le câblage de l’installation.

Voila à quoi ressemble l’intérieur de l’armoire une fois câblé.

L’intérieur de la porte.

Du coté des voyants.

Lorsque l’on câble une armoire, une installation, il y a quelques règles à respecter. Dans l’armoire que l’on peut voir dans les 3 photos précédentes, comme je l’ai dit ici, en haut de l’article , j’ai fait avec le matériel qui été à ma disposition.

4.1 Un outillage adapté.

Lorsque l’on câble une armoire électrique, on utilise des outils adaptés , ça fait plus professionnel :

- Une pince coupante.

- Une pince à dénuder semi-automatique ou automatique.

- Une pince à sertir les embouts.

- Un Jokari pour les câbles

- Une pince à manchonner pour mettre les manchons sur les petits câbles.

PHOTO

- Des tournevis adaptés aux différents types de vis que l’on peut rencontrer dans une armoire, pour ne pas abîmer la tête des vis.

- De la gaine thermorétractable et un décapeur thermique pour les gros câbles.

Lorsque je travaille en intérim en tant qu’électricien industriel c’est le genre de matériel obligatoire pour être crédible et être autonome sur la partie du chantier qui nous êtes confié.

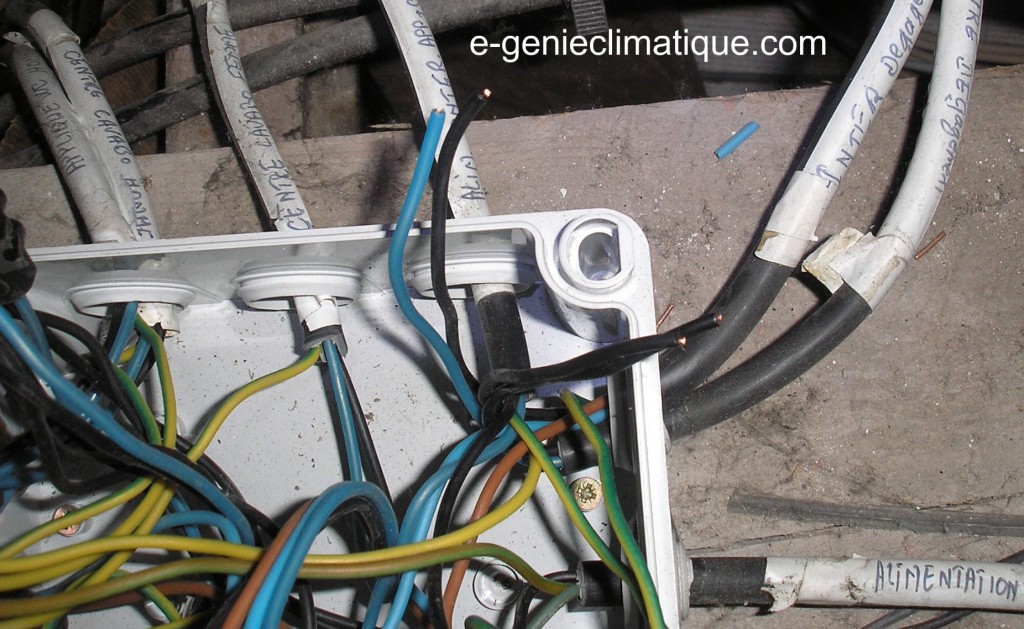

4.2 La qualité des connectiques.

Je vais vous montrer quelques exemples. De ce qu’il ne faut jamais faire.

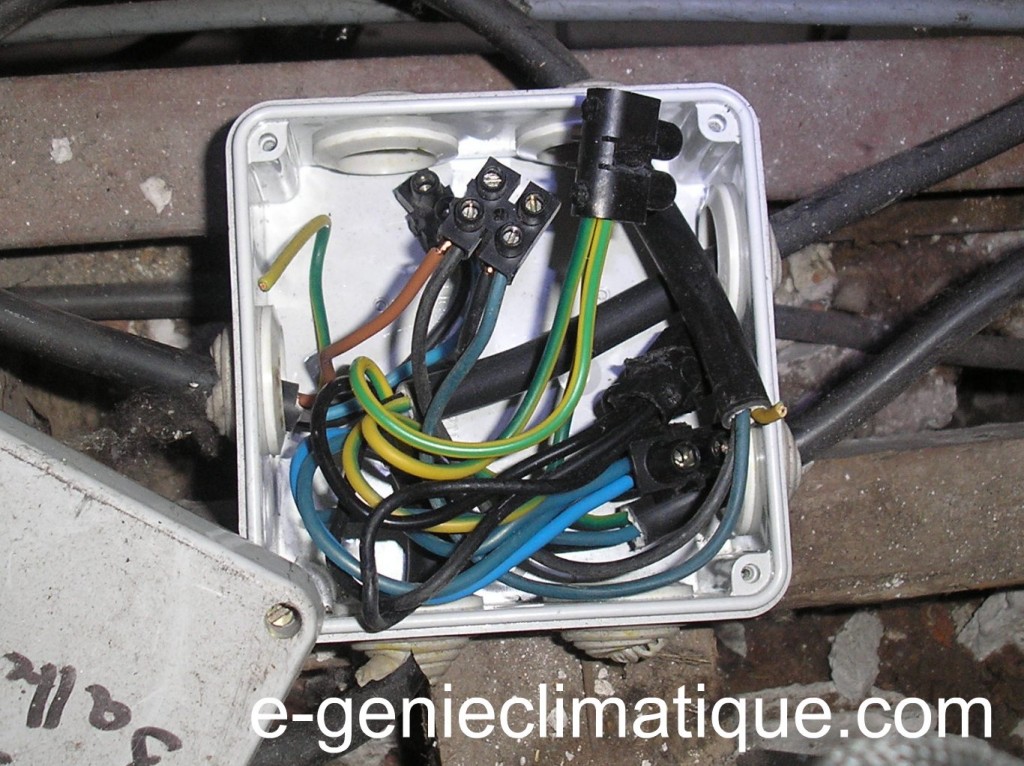

Lors d’une mission en maintenance industrielle, j’ai dû intervenir dans les locaux administratifs de l’entreprise, il y avait une zone ou il n’y avait plus de lumière. Les disjoncteurs sont OK, je monte dans le faux plafond et là, horreur je tombe sur ça.

C’est électriquement un gros bordel.

C’est électriquement un gros bordel.

Un fil s’est cassé. Lorsque je l’ai touché, les autres fils autour de lui se sont rompus. Souvent l’ électricien bâtiment / tertiaire, lorsqu’il dénude des conducteurs, il utilise, une pince à dénuder de base et il marque l’âme du cuivre. Et avec le temps l’âme en cuivre qui est marquée se casse. C’est pour ça qu’il faut utilise une pince à dénuder semi-automatique ou automatique. Personnellement j’utilise une pince à dénuder automatique, cette pince à un peigne ce qui empêche de marquer le cuivre. Ça évite ce genre de problème et au niveau productivité et qualité il n’y a pas photo.

Un fil s’est cassé. Lorsque je l’ai touché, les autres fils autour de lui se sont rompus. Souvent l’ électricien bâtiment / tertiaire, lorsqu’il dénude des conducteurs, il utilise, une pince à dénuder de base et il marque l’âme du cuivre. Et avec le temps l’âme en cuivre qui est marquée se casse. C’est pour ça qu’il faut utilise une pince à dénuder semi-automatique ou automatique. Personnellement j’utilise une pince à dénuder automatique, cette pince à un peigne ce qui empêche de marquer le cuivre. Ça évite ce genre de problème et au niveau productivité et qualité il n’y a pas photo.

On voit que ç’a été câblé à l’arraché.

On voit que ç’a été câblé à l’arraché.

Sur cette boîte on peut voir le cuivre nu qui dépasse, ça, ce n’est pas bon. Le câble U1000R2V dépasse de trop dans la boîte.

Sur cette boîte on peut voir le cuivre nu qui dépasse, ça, ce n’est pas bon. Le câble U1000R2V dépasse de trop dans la boîte.

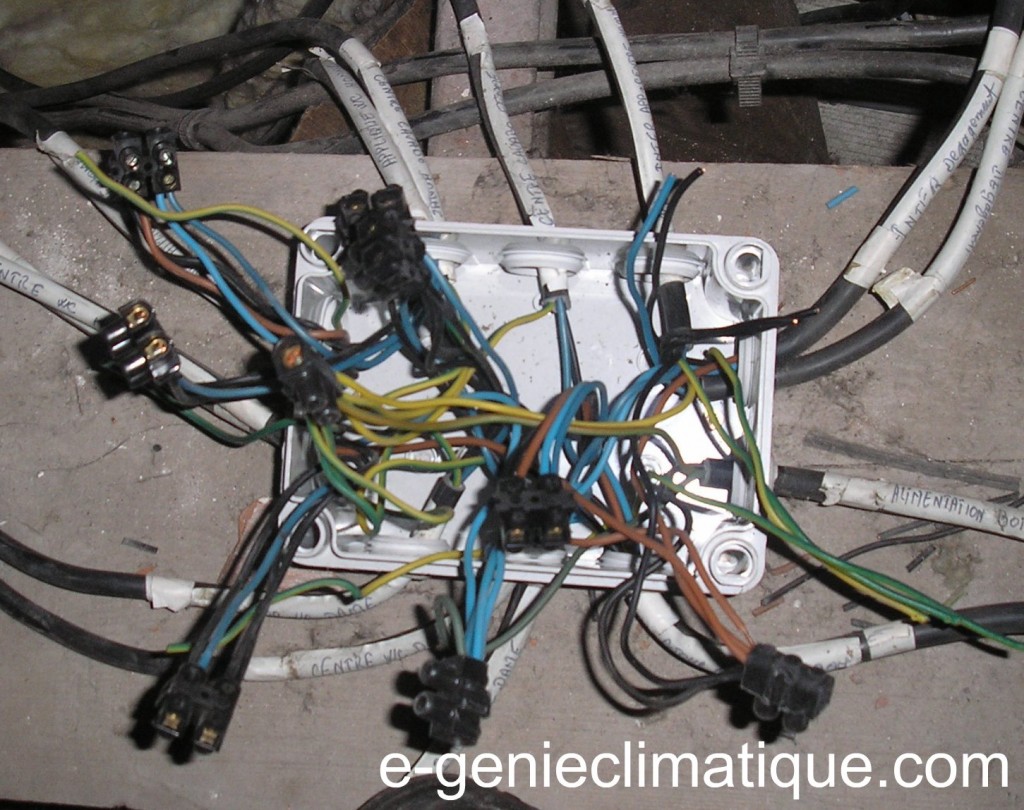

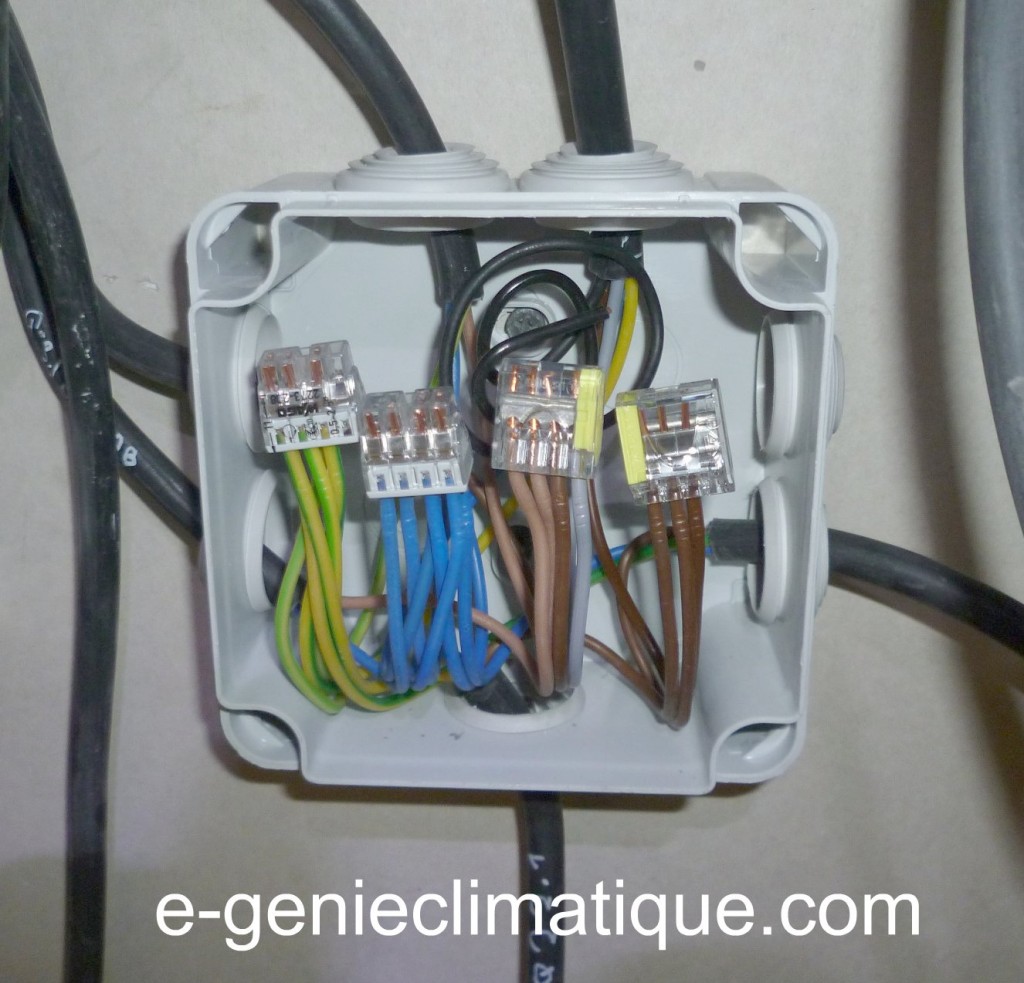

Il est pourtant très facile de câbler une boîte de dérivation proprement. Voici quelques exemples :

On sépare les conducteurs comme sur la photo.

Voilà ce que ça donne avant de redresser les conducteurs.

Voilà ce que ça donne avant de redresser les conducteurs.

Ces boîtes de dérivations sont posées contre un mur dans un faux plafond d’un bâtiment tertiaire.

La qualité de la connectique passe :

- Par le dénudage sans marquer l’âme du cuivre.

- Le sertissage avec une pince à sertir (et jamais à la pince coupante), adaptée au type d’embout, cosse .

- La qualité du serrage de la connexion.

Un mauvais serrage peut provoquer un incendie.

Sur cette prise le serrage n’a pas été bon. Cette prise a pris feu.

Sur cette prise le serrage n’a pas été bon. Cette prise a pris feu.

On peut voir sur cette photo, sur la droite le cuivre qui à noirci à cause d’un mauvais serrage sur un disjoncteur différentiel 30mA.

On peut voir sur cette photo, sur la droite le cuivre qui à noirci à cause d’un mauvais serrage sur un disjoncteur différentiel 30mA.

C’est pour ça que pour contrôler les points chauds et repérer les conducteurs qui se desserrent dans une armoire électrique on utilise une caméra thermique.

Lorsque l’on tire des câbles, il faut toujours essayer de chercher un certain esthétisme.On peut voir sur cette photo que les câbles sont en vrac en attente de raccordement sur une armoire tertiaire.

Mais comme ils ont été bien passés sur le chemin de câble et sur la descente de chemin de câble qui amène à l’armoire, les câbles sont fixés en toron et ça ne pose pas de problème. Un toron doit être esthétique, les câbles ne doivent pas se croiser.

Mais comme ils ont été bien passés sur le chemin de câble et sur la descente de chemin de câble qui amène à l’armoire, les câbles sont fixés en toron et ça ne pose pas de problème. Un toron doit être esthétique, les câbles ne doivent pas se croiser.

On peut voir sur cette photo, la descente des câbles en toron vers l’armoire.

Sur cette photo, on peut voir que les câbles ne se croisent pas.

4.3 La qualité des presses étoupe.

Lorsque l’on fait entrer un câble dans une armoire électrique, en milieu industriel par exemple, pour faire l’étanchéité entre l’intérieur de l’armoire qu’il faut protéger des agressions extérieures comme la poussière et l’eau et le milieu extérieur on fait passer le câble dans un presse-étoupe.

À chaque catégorie de câble il y a des presses étoupes adaptées. Lorsque l’on serre le presse-étoupe correctement, le presse-étoupe garantit l’étanchéité.

Voilà ce que l’on peut trouver dans une armoire qui se trouve dehors et qui n’est pas étanche.

C’est l’humidité extérieure qui condense dans l’armoire. C’est un coffret d’éclairage. Vu toute l’eau qu’il y a dans l’armoire il vaut mieux éviter d’y entrer les mains sans une bonne paire de gants isolants et un écran facial en cas de problème.

C’est l’humidité extérieure qui condense dans l’armoire. C’est un coffret d’éclairage. Vu toute l’eau qu’il y a dans l’armoire il vaut mieux éviter d’y entrer les mains sans une bonne paire de gants isolants et un écran facial en cas de problème.

4.4 Quelques exemples d’armoires et de réalisations.

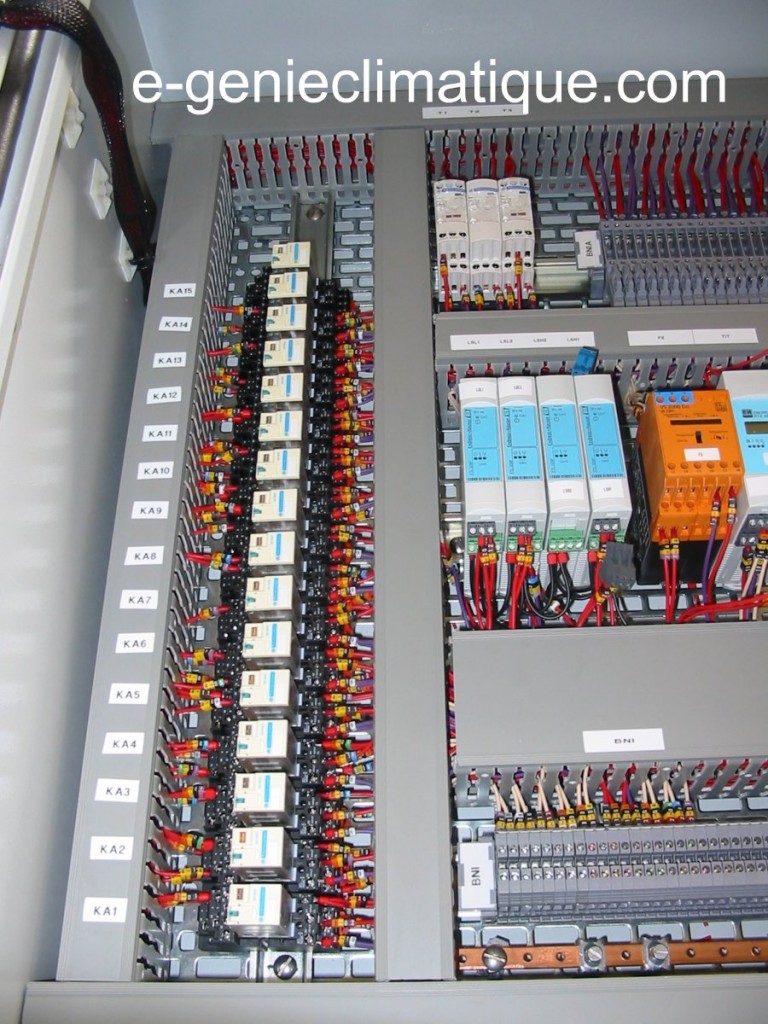

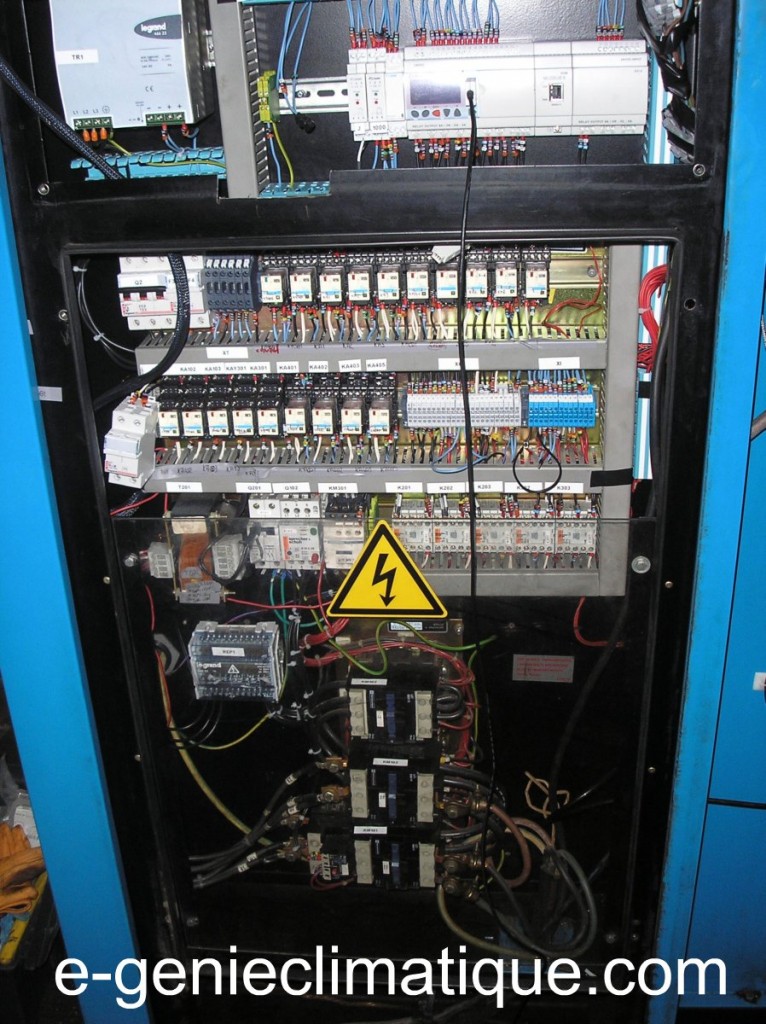

Sur la photo du dessous, on peut voir une armoire neuve. Dés fois en intérim on tombe sur des missions très intéressantes. C’est une armoire dont l’étude du cahier des charges pour faire le schéma électrique m’a pris une grosse semaine de travail. Il y a 15 contacteurs auxiliaires, car le client ne voulait pas d’automate pour le procédé auquel était destinée cette armoire. L’automatisme est en logique câblé.

On voit bien l’intérêt sur ce genre d’armoire d’utiliser des embouts et de faire un bon sertissage. Et lorsqu’il y a des ponts à faire, on utilise des embouts doubles. Une fois sertie ça ne bouge plus et ça évite les pannes de mauvaises connexions.

Une armoire ouverte. C’est en réalité un châssis dans un local électrique. Il n’y pas vraiment d’armoire, l’armoire c’est le local électrique, c’est une veille installation, une trentaine d’années. On peut voir sur la gauche de la photo toute une batterie de contacteur.

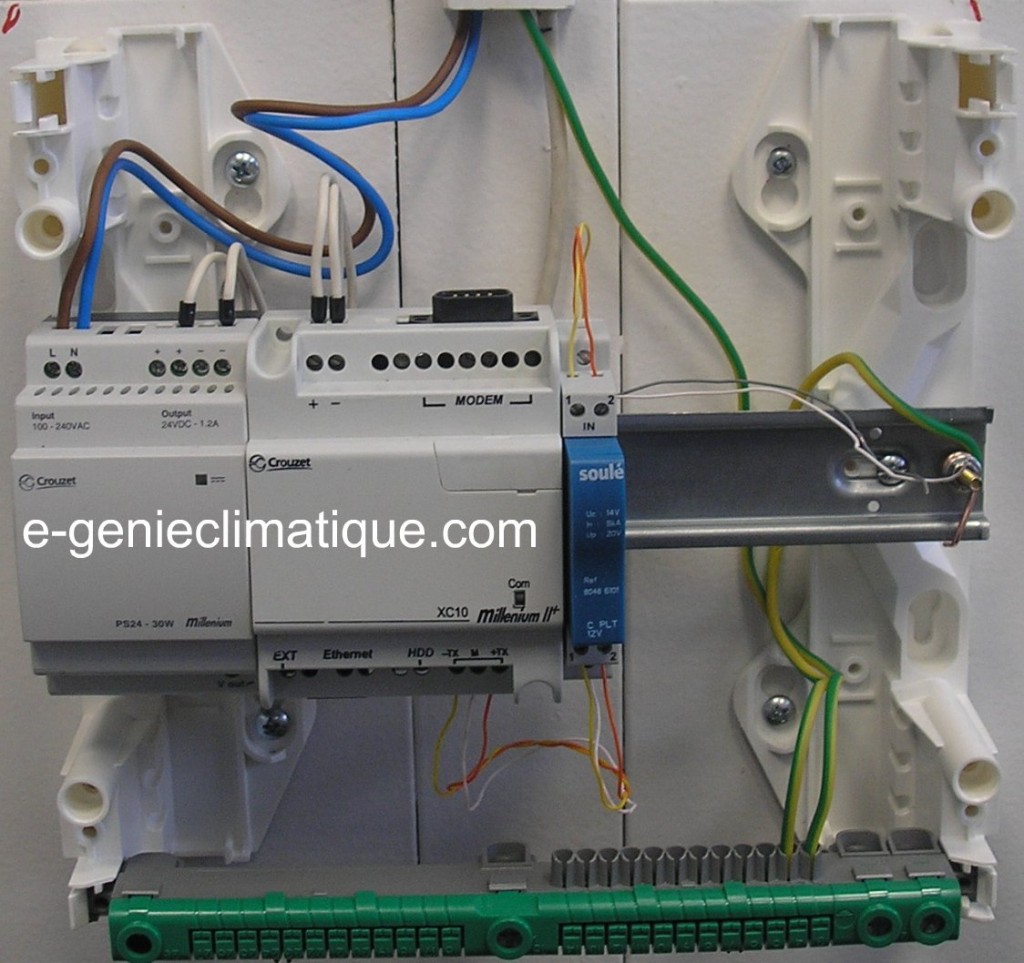

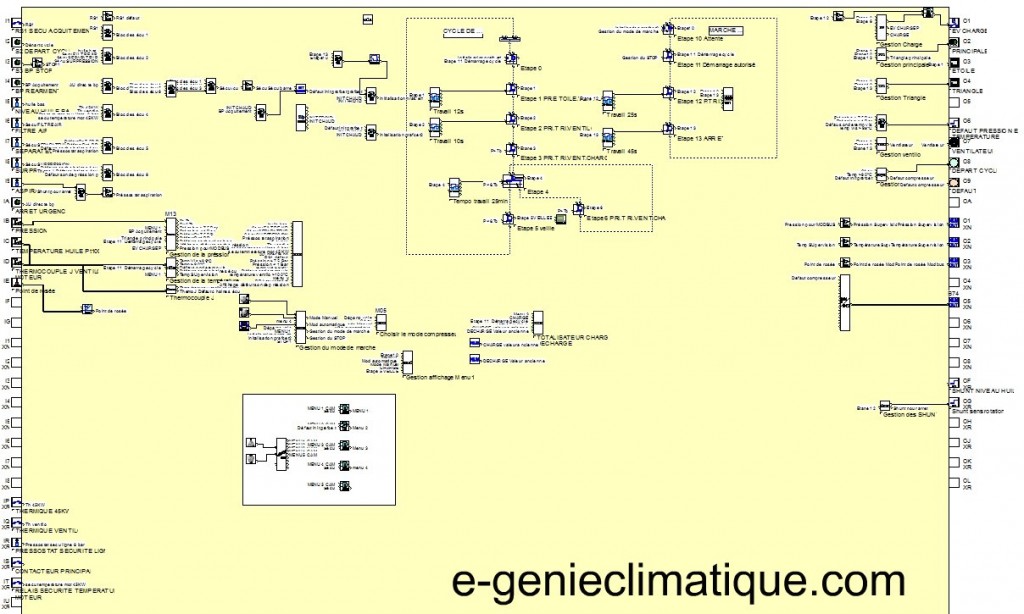

Une armoire encastrée dans une machine. Ici c’est un compresseur à vis ( d’air comprimé) Compair Cyclon 6000N de 45KW dont j’ai refait le contrôle commande avec un Millenium 3 de Crouzet ( on peut dire que c’est un retrofit).

J’ai pris le Millenium 3 Custom à cause de ses 6 entrées analogiques 0-10V et de son coût accessible. Je m’en suis servi pour brancher la sonde de pression 4-20mA (avec un module adapté pour faire la conversion 4-20mA en 0-10V) la sonde de température (avec un transmetteur pour Pt 100) qui contrôle la température d’huile dans la vis de compression et j’y ai aussi raccordé une sonde point de rosée sous pression 4-20mA (avec un module adapté pour faire la conversion 4-20mA en 0-10V) du sécheur d’air à adsorption de l’installation. Avec l’ajout du module modbus pour ajouter une petite supervision sur un pc et surtout pour l’enregistrement des données sur le webserver pour le Millenium 3. Chaque entrée TOR (tout ou rien) et chaque sortie TOR est relayé avec aux bornes des bobines un circuit RC pour les bobines alimentées en alternatif et des diodes de roues libres pour la bobine alimentée en courant continu, télémécanique vend des modules exprès à enficher sur ce type de contacteur auxiliaire. Ces modules servent à protéger les contacts de l’automate.

Sur cette installation j’ai 1 circuit de commande 24V alternatif (circuit existant que j’ai récupéré et qui fait marché les vieux contacteurs auxiliaires ), 1 circuit de commande 24 V continus pour l’automate et 1 circuit de commande 400V alternatif pour les gros contacteurs (1 contacteur de ligne, 1 contacteur pour l’ÉTOILE et 1 contacteur pour le TRIANGLE) et bien sûr la puissance en 400VAC et je n’ai pas de neutre qui vient à la machine.

C’est une mission en intérim exceptionnelle, très très rare. En 10 ans c’est la seule mission qui m’a demandé d’utiliser toute mes compétences : électricité industrielle, instrumentation, régulation, maintenance industrielle, DAO, rédaction de dossier technique, travaux neufs, mises en service.

C’est une mission en intérim exceptionnelle, très très rare. En 10 ans c’est la seule mission qui m’a demandé d’utiliser toute mes compétences : électricité industrielle, instrumentation, régulation, maintenance industrielle, DAO, rédaction de dossier technique, travaux neufs, mises en service.

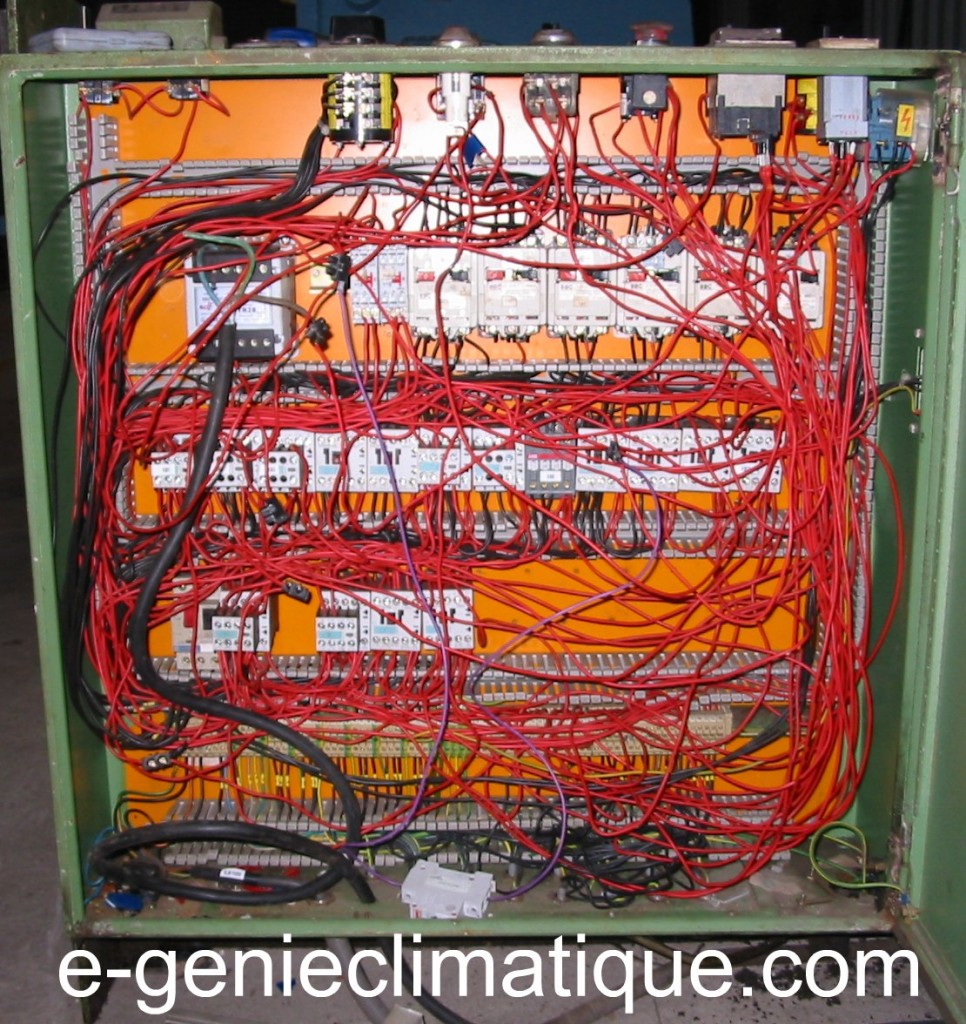

Voilà le point de départ, ce n’était pas gagné, mais il y avait un challenge technique à relever.

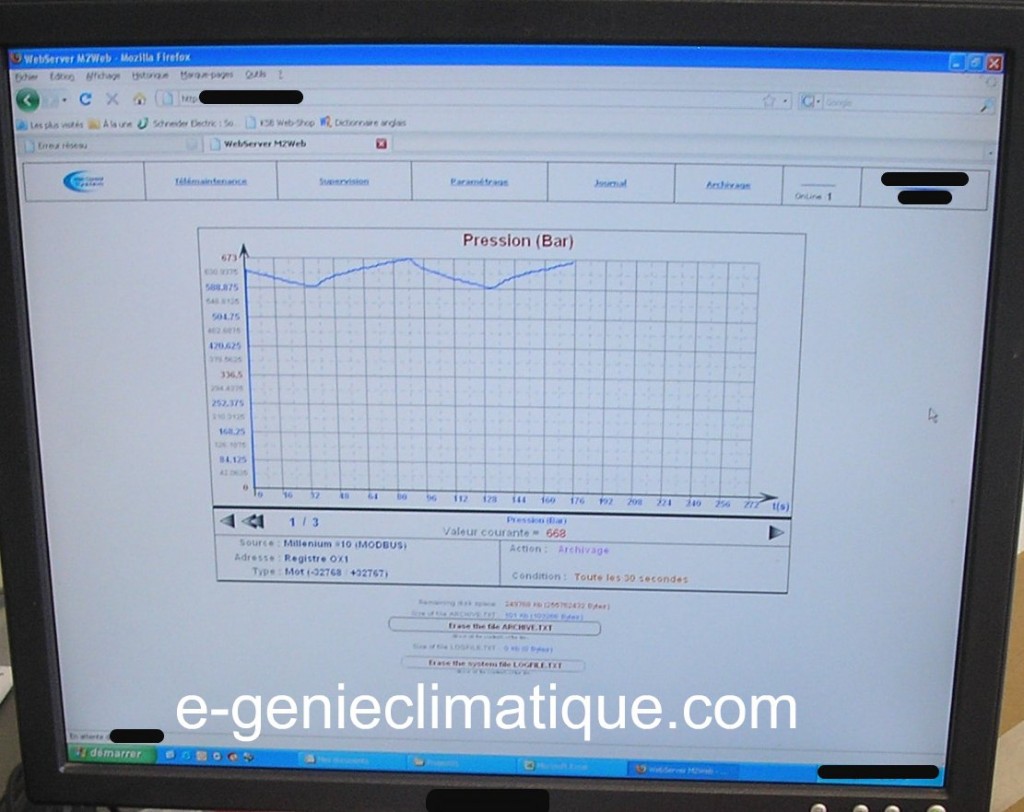

Voilà à quoi ça peut ressembler un webserver.

L’écran de supervision et d’enregistrement de la pression d’air comprimé au niveau du compresseur.

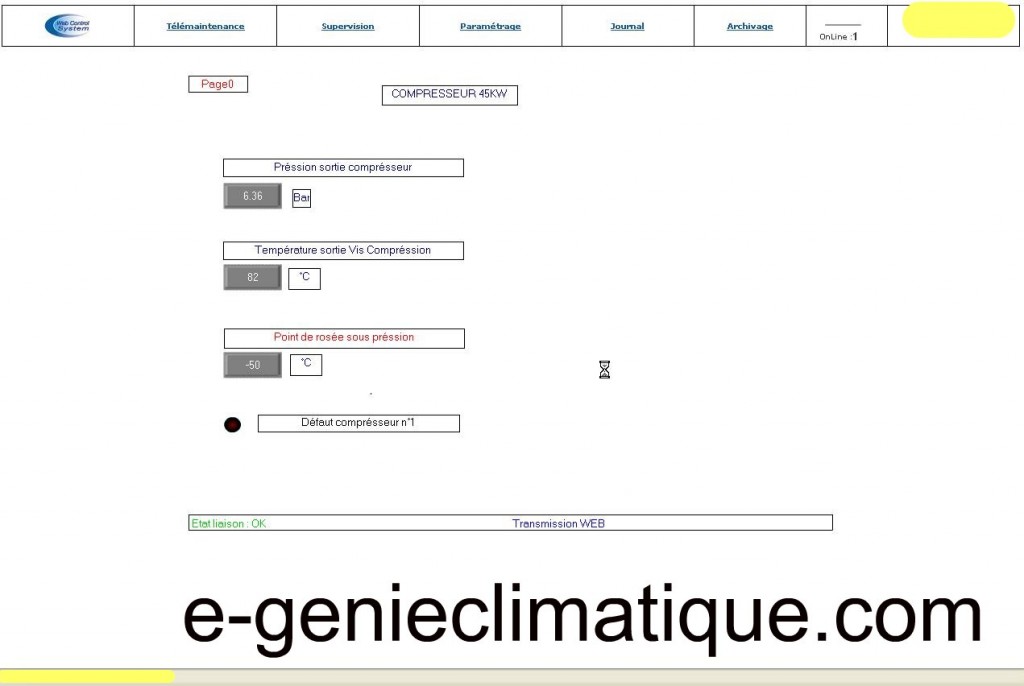

L’écran de supervision principal.

L’affichage déporté du Millenium 3.

Le Millenium 3 de Crouzet est programmable en FBD (Functional Block Diagram) ou en LADDER.

Pour faire le programme du compresseur j’ai utilisé le langage FBD. Voila à quoi ça ressemble.

Voilà à quoi ça ressemble un compresseur à vis d’air comprimé de 45KW.

4.5 Pourquoi il faut bien repérer tous les conducteurs et câbles.

Lorsque l’on câble une armoire, il faut absolument :

- Le schéma électrique.

- Numéroter tous ces fils suivant le schéma électrique.

- Identifier tous les câbles et les appareillages dans l’armoire.

Le cauchemar pour électricien maintenance ou technicien de maintenance industrielle est d’intervenir sur une armoire complexe, qui n’a plus de schéma électrique, dont les conducteurs sont en vrac et sans numérotation. Comme cette armoire d’une machine-outil, une scie ruban. Car les temps d’intervention explosent.

Voici une scie ruban de tuyauteur.

Et son armoire en vrac, sans schéma, sans numérotation (bon courage).

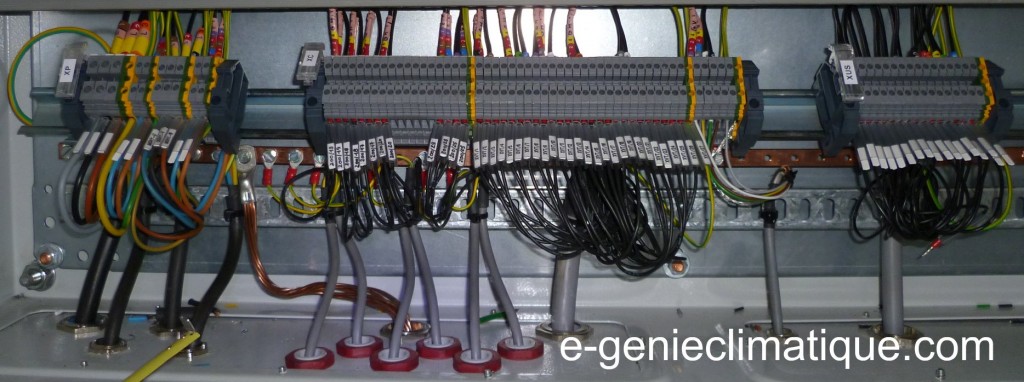

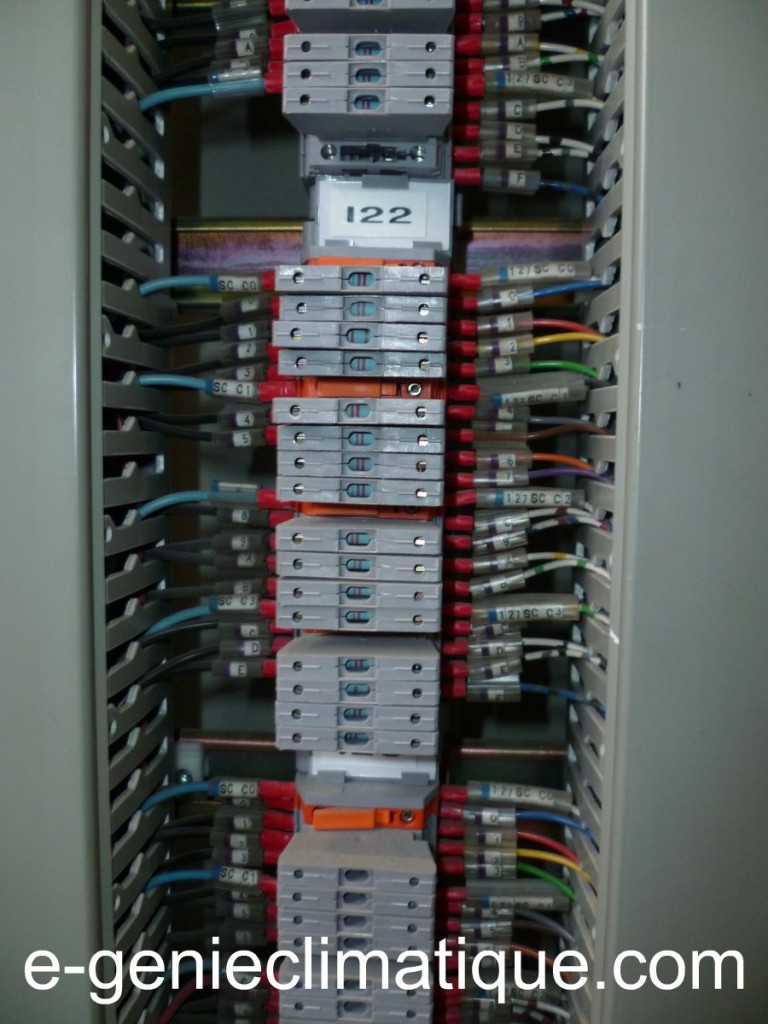

4.6 Quelques exemples de borniers et de marquage de câble.

Le bornier : les bornes bleues c’est pour l’instrumentation qui est en courant continu.

Le bornier : On voit sur cette armoire un bout de télex sur lequel sont fixés les câbles.

Un bornier horizontal, avec un code couleur sur le repérage des conducteurs.

Un marquage de conducteur (on peut voir des diodes de roue libre sur cette photo).

Un marquage de câble.

5 Conclusion.

La partie électrique n’est pas spécialement difficile. Il faut savoir que sur les gros chantiers la partie électrique est faite par des électriciens, en intérim j’ai travaillé avec une équipe d’électricien sur le câblage d’une installation de 3 groupes de production d’eau glacée York pour un procédé industriel, la puissance du poste de transformation que l’on avait installé pour alimenter ces groupes d’eau glacée était de 1000KVA.

Toute la tuyauterie avait été faite par des tuyauteurs. Le frigoriste, le technicien frigoriste était intervenu sur son domaine de spécialité, là où il fait la différence avec les électriciens industriels et les tuyauteurs,là où est sa valeur ajoutée c’est sur la partie fluide frigorigène de l’installation, sa compréhension du procédé froid qui lui permet de faire la mise en service, et de diagnostiquer les anomalies de fonctionnement du procédé froid et de dépanner.

C’est la fin de la partie 2, je vais maintenant passer à la partie 3, la mise en service de l’installation. La partie la plus intéressante qui est uniquement réservée au frigoriste.

Abonnez-vous au blog (en haut à droite) et à la chaîne YouTube pour être tenu au courant de la publication du prochain article et des prochaines vidéos.

Tu peux me soutenir financièrement dans la production de mes articles et de mes vidéos par un don

MERCI

Me suivre sur les réseaux sociaux :

- Twitter : https://twitter.com/egenieclim

- Facebook : https://www.facebook.com/egenieclimatique

- Instagramm : https://www.instagram.com/egenieclimatique/

- Google+ : https://plus.google.com/+e-genieclimatique

- YouTube : https://www.youtube.com/e-genieclimatique

Licence Creative Commons Paternité – Pas d’Utilisation Commerciale – Partage desConditions Initiales à l’Identique 2.0 France